Robot de Palettisation

Tout sur la palettisation robotisée

___________

Vos activités commerciales nécessitent-elles la gestion d’un entrepôt? Si tel est le cas, vous exploitez probablement (au moins) une station de palettisation.

Avez-vous du mal à embaucher du personnel pour effectuer les tâches de manutention? Entre autres celles liées à la palettisation?

L’automatisation est à nos portes! Grâce à un investissement structurant et rentable, il est aujourd’hui possible et même souhaitable de se défaire des problèmes de main-d’œuvre, de sécurité, de productivité et de qualité.

Palettisation – Les Grandes Lignes

La palettisation à proprement parler est une tâche qui consiste à disposer et à empiler des emballages (boîtes, sacs, seaux, ballots, paquets, etc.) sur une palette afin de faciliter leur entreposage ou leur transport. Mais en réalité, on peut aussi se représenter la palettisation comme un processus divisé en plusieurs sous-tâches:

-

-

- Distribution et disposition des palettes (convoyeur, transpalette, chariot élévateur, etc.)

-

- Alimentation en marchandises à palettiser (convoyeur, chute, travailleur manuel, etc.)

-

- Orientation des marchandises (courroie doseuse, dispositif de rotation, etc.)

-

- Palettisation (manuelle ou robotisée)

-

- Formation des étages (barres de centrage, dispositifs de compression, distributeurs de feuilles-palettes, etc.)

-

- Éléments de sécurité (barrières, rideaux lumineux, capteurs, etc.)

-

- Autres sous-tâches tierces (banderolage, cerclage, étiquetage, etc.)

-

-

Dans le cas qui nous intéresse, soit la palettisation automatisée ou semi-automatisée, la manipulation des marchandises – du dispositif d’alimentation à la palette – est assurée par un robot.

Besoin d’aide avec votre projet d’automatisation de vos tâches de palettisation?

Pourquoi Automatiser la Palettisation?

L’intégration d’une solution de palettisation permet de résoudre partiellement certains enjeux : pallier la pénurie de main-d’œuvre, assurer la sécurité des travailleurs et créer des charges stables, hautes et solides.

L’automatisation de ce processus a des effets sur le facteur humain de deux façons : elle réduit le nombre et la gravité des blessures liées à la manipulation et au levage des marchandises

La palettisation robotique nécessite peu de ressources humaines (et donc une réduction des dépenses étroitement liée à la rentabilisation des investissements).

Même si on pourrait s’attendre à ce qu’une cellule de palettisation automatisée prenne beaucoup d’espace, c’est souvent l’inverse. Une fois l’espace de travail configuré, les allées et venues sont toujours les mêmes et l’empreinte physique du robot est généralement très faible.

Au bout du compte, le robot apporte également une grande précision, une répétabilité constante et une augmentation de la capacité de production.

Caractéristiques de la Cellule Selon le Processus à Automatiser

La conception de la cellule de palettisation dépend d’un ensemble de facteurs matériels, et de la compatibilité entre les marchandises et les composants.

La vitesse du préhenseur et du robot doit convenir au débit d’entrée des marchandises dans la cellule afin d’empêcher les goulets d’étranglement et l’endommagement de l’équipement ou des matières.

La charge utile du robot et la force de la préhension à vide (dans le cas d’outils effecteurs à succion alimentés par air comprimé) doivent correspondre à la masse à soulever.

Le type de matériau employé pour l’emballage des marchandises doit être pris en considération pour le choix de l’outil effecteur du robot : porosité, solidité, épaisseur, hauteur, largeur, format, géométrie, irrégularités ou caractéristiques distinctives, etc. Cela permettra de choisir l’effecteur en conséquence – pince, main adaptative, préhenseur à vide à ventouses, préhenseur à vide à mousse, etc.

Le positionnement des marchandises emballées, autant à l’arrivée que sur la palette, peut nécessiter certaines manipulations; la portée du bras robotisé et la technique de prise de l’effecteur sont donc à vérifier. Cet aspect aura une incidence sur l’établissement d’une trajectoire de robot dépourvue de singularités et sur l’aptitude du robot à réorienter les marchandises au besoin, et à les positionner sur la palette de façon, précise, stable et sécuritaire.

Après avoir étudié la disposition des emballages sur les étages palettisés et la formation des étages sur la palette, la dimension des emballages doit bien sûr correspondre à la taille de la palette. Tout dépassement peut entraîner un déséquilibre ou un accrochage, et se traduire par un endommagement des marchandises. Il existe différents types de palettes (forme, dimension, matériau, etc.) selon les normes en place dans certaines régions du monde, le type et la masse des matières à transporter, la destination du chargement, les conditions d’entreposage, et bien plus.

Comment Choisir le Bon Robot de Palettisation?

Le choix du robot et des composants de la cellule dépend entre autres de l’objectif à atteindre. Augmentation de la capacité de production? Amélioration de la sécurité? Faible empreinte au sol? Simplification des changements de produits? Modularité? Un peu de tout?

Les deux grands axes décisionnels sont le rapport entre industriel et collaboratif, et le contraste entre les systèmes sur mesure et les solutions tout-en-un.

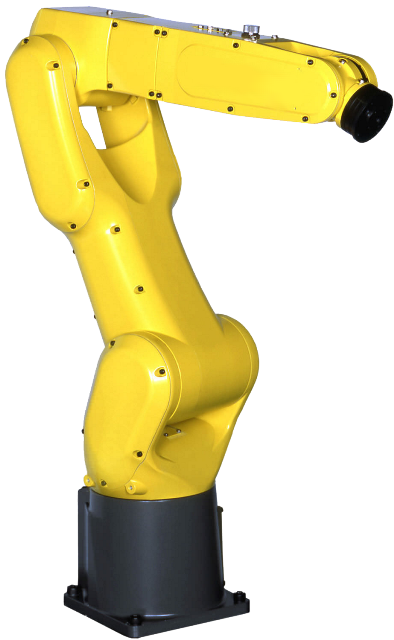

Robot Industriel / Traditionnel

- Grande charge utile

- Peu de caractéristiques de sécurité inhérentes

- Complexité accrue – nécessite beaucoup de connaissances en robotique

- Manipulation de nombreux types d’emballages

- Investissement massif

- Forte empreinte au sol

- Rigidité du processus

- Rapidité d’exécution

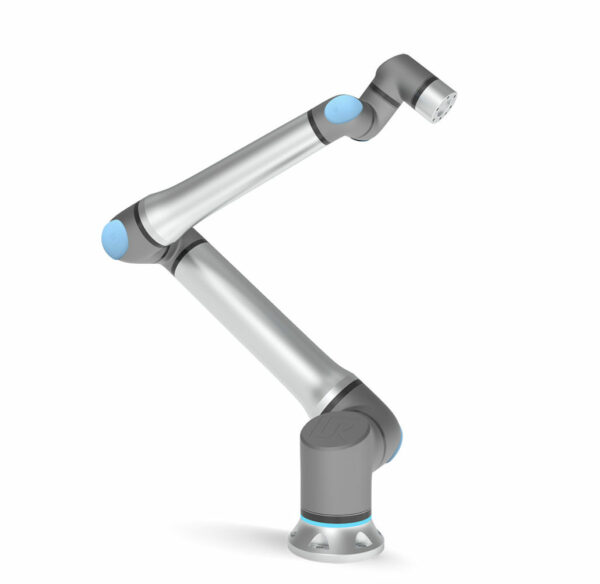

Robot Collaboratif

- Coexistence avec les travailleurs

- Convivialité et intuitivité

- Faible charge utile (relativement) – convient généralement aux emballages allant jusqu’à 20 kg

- Investissement structurant et rentable

- Modulaire, personnalisable

- Limitation des matières d’emballage pouvant être manipulées (étant donné la charge utile et le choix d’outils effecteurs)

Système sur Mesure

___________________

- Réponse exacte à l’objectif à atteindre, mais rigidité inhérente

- Participation de nombreux intervenants pour l’intégration

- Total des dépenses incertain (étant donné les nice to have et les imprévus)

Solution Tout-en-Un

___________________

- Approche tel-tel (WYSIWYG), mais rigidité potentielle

- Réduction des temps d’arrêt pour la mise en service

- Fonctionnement documenté – facilite le soutien technique, la formation et l’entretien

- Changements de produits simplifiés

Combien Coûte un Robot Palettiseur

De manière générale, l’acquisition d’un robot collaboratif représente un investissement de l’ordre de 40 000 $ à 70 000 $, mais il s’agit là d’une fourchette de prix à prendre avec un grain de sel.

150 000 $ à 250 000 $

le prix de la cellule en entier

En comparaison, l’intégration de robots industriels coûte environ 10 fois plus cher.

40 000 $ à 70 000 $

l’acquisition d’un robot collaboratif

Le point le plus important pour l’acheteur est d’établir la distinction entre le prix du cobot et le prix de la cellule robotisée en entier. Tout dépendant de la complexité du projet, du réaménagement nécessaire, des ressources déployées en intégration et du processus à automatiser, le coût total peut varier entre 150 000 $ et 250 000 $.

10 FOIS PLUS CHER

l’intégration de robots industriels

Besoin d’un Coup de Main pour Commencer?

Chez Automatisation Pneumac, nous avons une connaissance approfondie des robots Universal Robots (UR) et des solutions applicatives Robotiq, et une confiance solide envers les produits de ces deux marques.

Tout d’abord, les cobots UR sont les plus utilisés dans le monde, et pour cause! UR met à la disposition de tous l’écosystème UR+, soit un bassin de composants et d’effecteurs de robot, alimenté par des entreprises tierces. UR fait passer chaque fabricant par un processus rigoureux de mise à l’essai, de validation de la documentation, de contrôle qualité et d’homologation des caractéristiques de sécurité avant de les inclure dans l’écosystème UR+.

C’est pourquoi nous recommandons l’intégration de robots à longue portée et à grande charge utile, propres aux contextes de palettisation : le UR10e (1300 mm, 12.5 kg) et le UR20 (1750 mm, 20 kg).

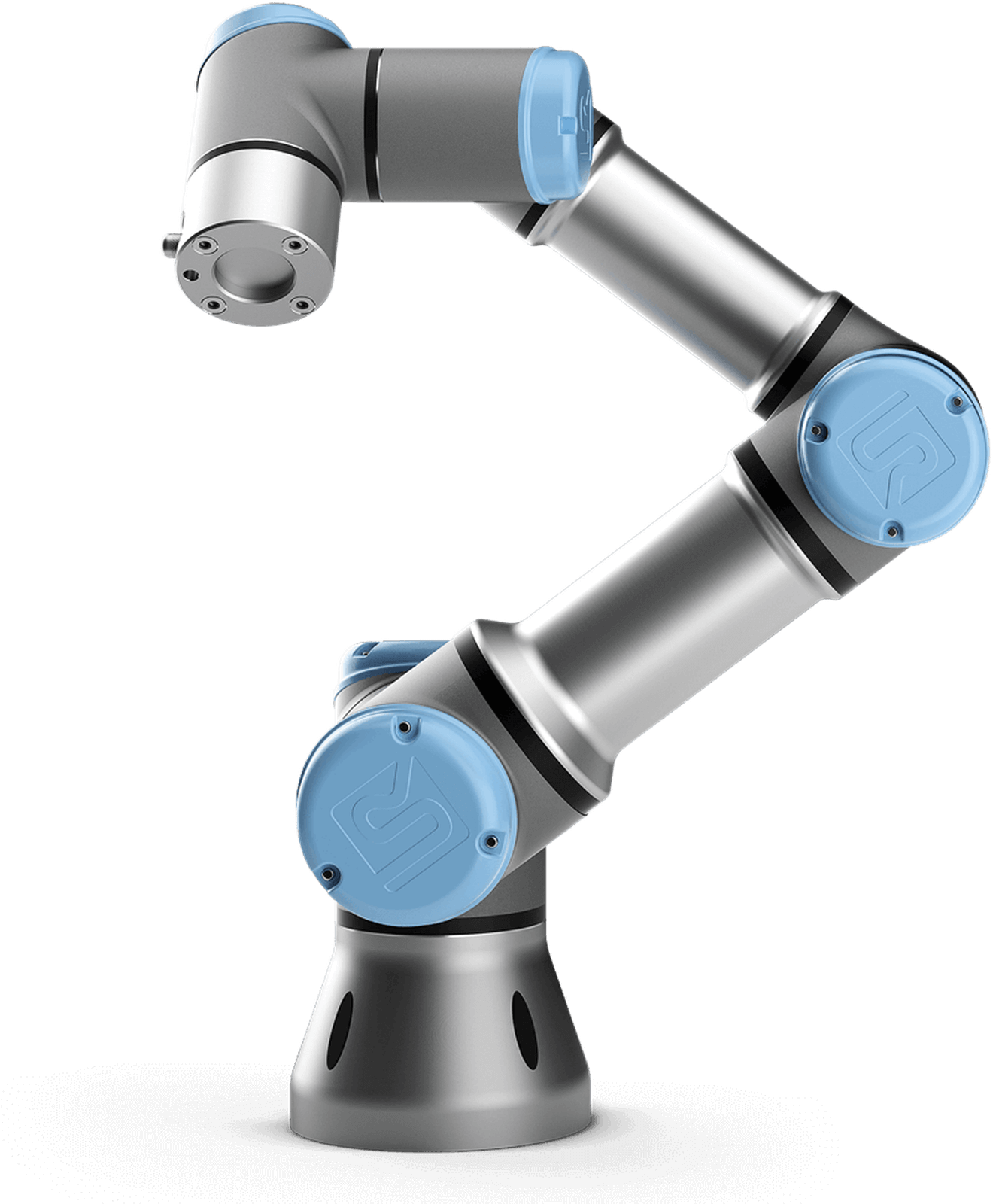

Robot Collaboratif UR10e

Universal Robots

L’UR10e est un robot collaboratif extraordinairement polyvalent, offrant à la fois une importante capacité de charge (12,5 kg) et une longue portée (1 300 mm).

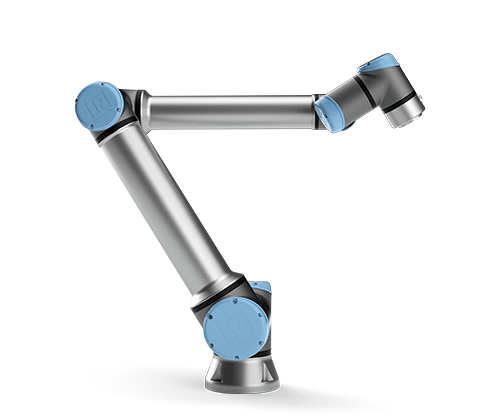

Robot Collaboratif UR20

Universal Robots

Avec une portée de 1 750 mm et une capacité de charge utile de 20 kg, le cobot UR nouvelle génération gère plus de tâches et s’adapte à plus d’applications.

Ensuite, les composants matériels et les solutions applicatives de Robotiq font montre d’une incroyable capacité d’adaptation et permettent de satisfaire la plupart des exigences, moyennant un investissement modeste et durable.

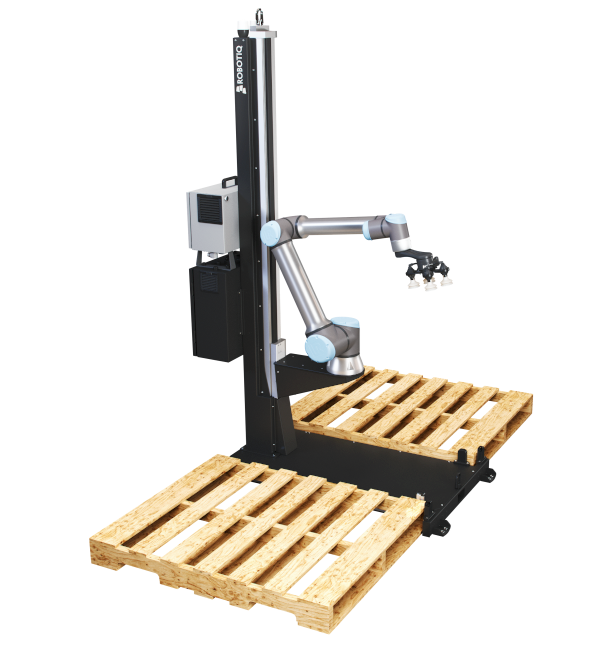

Robotiq a mis sur le marché le Palettiseur AX Series, monté sur axe vertical commandé par logiciel, et le Palettiseur PE Series, monté sur colonne dont la hauteur peut être réglée manuellement.

Nous recommandons également ces systèmes tout-en-un étant donné leur facilité d’intégration, leur logiciel intuitif et leur faible espace au sol.

Solution Robotiq de Palletisation

AX Series

Idéal pour manipuler une grande variété de hauteurs de palettes et de charges légères.

Solution Robotiq de Palettisation

PE Series

Idéal pour les charges légères et les palettes de petites tailles.

Solution Robotiq de Palettisation

PE Series

Idéal pour les charges plus lourdes et les hauteurs de palettes modérées.

Vous aimeriez en savoir plus?

Adresse

100 rue Goyer, local 103

La Prairie (QC)

J5R 5G5

Téléphone

514.745.1987

1.800.361.1684

info@pneumac.qc.ca